Te preguntaras que objetivo tiene

el orden y aseo en el lugar de

trabajo?

Pues bien, el orden y el aseo tiene como

objetivo principal lograr que se prevengan los riesgos que enfrenta el trabajador y evitar que se

produzcan lesiones y accidentes laborales.

Los accidentes que se producen son

golpes y caídas como resultado de un ambiente en pleno desorden o pisos sucios

resbaladizos, materiales colocados fuera de su lugar y acumulación de basura o

material sobrante.

El orden y aseo van de la mano con el

trabajo seguro ya que ejerciendo un correcto

control del mismo estos factores ejercen una influencia para que el

trabajador se sienta con motivación, bienestar

y como lo dijo anteriormente la prevención a que se produzcan tipos de

accidentes que en parte pueden ser leves

moderados e incluso graves.

Por tanto el empleador debe tener la

total libertad de implementar en su empresa un programa operativo eficaz y comprometido en el buen

desempeño para mantener una empresa que

se trabaje con orden y aseo ya que los beneficios que trae consigo son muchos.

BENEFICIOS DEL ORDEN Y ASEO:

- Disminuye y se previene los accidentes laborales

- Mejora los condiciones de seguridad en general los trabajadores

- Mejora la imagen tanto externa como interna de la empresa

- Aumenta la productividad

- Se hace un buen uso de los recursos y de los materiales

- Marca la calidad y estado emocional de los trabajadores ya que hace un ambiente agradable y se sentirán a gusto trabajando.

Con base a todo lo dicho

anteriormente el orden y el aseo es de suma importancia para el total

desarrollo de trabajo seguro, bienestar y seguridad de los trabajadores.

TIPS O CONSEJOS

- Para que el programa de orden y aseo sea efectivo debe haber un convencimiento de dicha cultura por parte de la gerencia.

- Con un buen programa de orden y aseo podemos disminuir la siniestralidad laboral.

- Cuando el lugar de trabajo esta limpio y ordenado los trabajadores se sienten mejor, piensan mejor y aumentan la cantidad y la calidad de su trabajo.

- Protégete utilizando los Elementos de Protección Personal durante toda tu jornada laboral.

- Puedes proteger una vida si notificas a gerencia sobre un nuevo peligro en tu lugar de trabajo.

- Es importante que todas las personas conozcan los riesgos a los que se exponen en su lugar de trabajo.

EN ESTAS IMÁGENES SE DAN EJEMPLOS DE COMO DEBE SER TU SITIO DE TRABAJO.

ORDEN Y ASEO

TRABAJO SEGURO

SI DESEAS TENER MAS INFORMACIÓN SOBRE EL TEMA TE RECOMENDAMOS ESTOS VÍDEOS COMPLEMENTARIOS.

ORDEN Y ASEO

PRACTICAS DE TRABAJO SEGURO

HIPERVINCULOS ORDEN Y ASEO Y PRACTICAS

DE TRABAJO SEGURO.

ACTIVIDAD

Analizaremos estos tres casos para que conozcan como reconocer un lugar de trabajo que carece de orden como de aseo.

CASO 1

- Diagnostico

Se observa que

el trabajador esta realizando un trabajo de soldadura, en el cual no esta

usando la vestimenta adecuada, ya que esta debe ser de manga larga, No tiene Elementos

de Protección Personal (EPP), los cuales son careta para soldadura, guantes,

delantal, etc.

En cuanto al

puesto de trabajo se encuentra con mucho desorden.

No se observa un

extintor cerca en caso de una emergencia y tampoco señalización.

- Aspectos Importantes (riesgos,

factores de riesgos, actos y/o condiciones inseguras)

En la imagen del

caso 1 se observa que existen riesgos Locativos, ya que el trabajador tiene la probabilidad de accidentarse por

falta de orden y aseo, existe riesgo mecanico debido a la manipulación de

herramientas, riesgo eléctrico, también por causa de la soldadura existe riesgo

quimico por inhalación de vapores, humos, quemaduras en la piel , salpicadura

de partículas en los ojos, etc.

- Casuas de anomalias

- Una inadecuada organización en el trabajo

- No tiene los elementos de proteccion personal adecuados

( vestimenta)

- Falta de orden y aseo, y prácticas de trabajo seguro

d. Cambios para mejorar dichas

situaciones

- Ordenar bien el puesto de trabajo.

- Entregar a los trabajadores elementos de proteccion personal.

- Cambios en los metodos de trabajo, para que este se haga

con seguridad pensando en el bienestar de los trabajadores y de los

materiales de la empresa.

- Recomendaciones

- Implementar un programa de orden y aseo y capacitar a

los trabajadores.

- Entregar a los

trabajadores EPP y capacitarlos para su buen uso y mantenimiento.

- Dar a conocer a los trabajadores los riesgos a los

cuales se exponen en el lugar de trabajo.

- Realizar campaña de sensibilización a los trabajadores

sobre la importancia del trabajo seguro.

- Señalizar el area de trabajo e implementar y capacitar

sobre el uso de extintores.

- Conclusiones

- Es de vital importancia el orden y el aseo en el area de

trabajo , porque de esta forma se pueden evitar muchos accidentes de

trabajo.

- En todo trabajo en el cual exista riesgo quimico se

deben usar los adecuados Elementos de Protección Personal.

- Se debe capacitar a los empleados sobre los riesgos a

los que están expuestos ,porque de esta manera ellos son mas consientes y

responsables al tener en cuenta las

prácticas de trabajo seguro

CASO 2

A. Diagnostico

Se observa que el lugar de trabajo esta en un área en el

cual se encuentran pisos, paredes y puertas en mal estado, también hay mucho

desorden. El trabajador no se ve a gusto en su trabajo, puede ser por

el ambiente en su oficina esto le ocasiona una carga emocional.

- Aspectos Importantes (riesgos,

factores de riesgos, actos y/o condiciones inseguras)

En la imagen del

caso 2 se observa que existen riesgos Locativos, ya que la estructura del lugar

de trabajo se encuentra deteriorada (pisos, paredes, puertas), además en los

luagres donde hay estos daños no se encuentra señalización de peligor, también falta orden y aseo en la oficina, estos

riesgos nos conllevan a que exista también un riesgo psicosocial porque al no

tener un ambiente laboral agradable hace que el trabajador no se siente a

gusto.

- Causas

de las anomalías

- Falta de orden y aseo.

- Instalaciones y área de trabajo deterioradas.

- Carga emocional negativa

por inadecuado lugar de trabajo.

- Cambios para mejorar dichas

situaciones

·

El

trabajador de informar a sus superiores sobre el mal estado en que se encuentra

su sitio de trabajo, para que se hagan las debidas reparaciones.

·

Se sugiere cambiar el puesto de

trabajo a un lugar que este en buen estado

- Recomendaciones

·

Reparar las estructuras locativas

defectuosas.

·

Se debe señalizar el area de trabajo

que este deteriorada para prevenir un accidente.

·

Implementar un programa de orden y

aseo y capacitar a los trabajadores.

- Conclusión

- Es importante que las

estructuras locativas de las áreas de trabajo estén en buen estado, para

evitar accidentes.

- Es vital capacitar a los

trabajadores para que mantengan su puesto de trabajo ordenado y limpio.

- Es importante que exista

una buena comunicación con los empleados para que estos manifiesten sus

inconformidades en la empresa y evitar las cargas emocionales negativas.

CASO 3

- Diagnostico

Se observa que en el lugar de

trabajo hay una máquina que no cuenta

con guardas de seguridad en sus partes en movimiento, no hay señalización, la vestimenta de los trabajadores no es la

adecuada porque fácilmente fue atrapada por la máquina.

- Aspectos Importantes (riesgos,

factores de riesgos, actos y/o condiciones inseguras)

En la imagen del caso 3 se observa que existe factor de riesgo mecánico, ya que la máquina no tiene

guardas de seguridad el cual puede generar el riesgo de atrapamientos, tampoco

esta delimitada el area de trabajo para que los trabajadores no se acerquen

mucho a la máquina cuando transitan por el área, y la condición de trabajo

insegura es la ropa de trabajo que no es la correcta.

- Causas

·

Falta

de guardas de seguridad

·

Falta

de demarcación

·

Falta

de un programa de mantenimiento.

- Cambios

para mejorar

·

Cambios

en los espacios de trabajo, para que las vías de circulación de los empleados

sea a una distancia segura de la máquina.

·

Instalar

las guardas de seguridad a la máquina de

sus partes en movimiento.

·

Señalizar

el área de trabajo.

- Recomendaciones

·

Realizar inspecciones de

seguridad de maquinaria y equipo.

·

Implementar programa de mantenimiento

periodico para máquinas.

·

Capacitar a los trabajadores sobre

los riesgos a los cuales se encuentran expuestos.

·

Realizar un plan de emergencias, en

caso de accidentes de trabajo.

- Conclusión

- Es importante que la

maquinaria y equipo de un lugar de trabajo cumpla con todos los requisitos

de seguridad, para evitar

accidentes.

- Es indispensable que las

máquinas cuenten con su respectiva señalización.

- Todo trabajador debe ser capacitado e informado sobre los riesgos a los cuales se expone en el lugar de trabajo.

CASO 4

evalúa tus conocimientos resolviendo el crucigrama.

- Diagnostico

Se observa que

los trabajadores estan realizando una labor de pintura y uno

de ellos esta consumiendo alimentos en

la misma zona. Además no poseen

Elementos de Protección Personal (EPP).

- Aspectos Importantes (riesgos,

factores de riesgos, actos y/o condiciones inseguras)

En la imagen del

caso 4 se observa que existe factor de riesgos químico, por la utilización de

pintura, además vemos un acto inseguro que es el consumo de alimentos en la

misma zona de trabajo y una condición insegura que no poseer los elementos de

protección personal correctos para la utilización de pintura.

- Casuas de anomalias

- Falta de información

a los trabajadores sobre

no consumir alimentos en la

misma área donde se esta trabajando con sustancias quimicas.

- No tiene los elementos de proteccion personal.

- No existe señalización sobre no consumo de alimentos.

- Cambios para mejorar dichas

situaciones

- Capacitar e informar a los trabajadores sobre los

riesgos a los que estan expuestos, y el no consumo de alimentos en el área de trabajo.

- Entregar a los trabajadores elementos de proteccion personal,

correctos y capacitarlos para su uso.

- Establecer una zona para consumo de alimentos y

señalizar.

- Recomendaciones

- Cada que un empleado ingrese nuevo a la empresa debe ser

capacitado sobre los riesgos a los que esta expuesto en su lugar de

trabajo y como debe cuidarse para no accidentarse o enfermarse.

- Entregar a los

trabajadores EPP y capacitarlos para su buen uso y mantenimiento.

- Señalizar el area de trabajo con avisos informativos.

- Realizar campaña de sensibilización a los trabajadores

sobre la importancia del trabajo seguro.

- Definir un área para el consumo de los alimentos.

- Conclusiones

- Es muy importante sensibilizar a los trabajadores para

que conozcan los riesgos a los cuales se exponen en el trabajo y las prácticas seguras que deben de

seguir, para que no se presente el consumo de alimentos en la zona de

trabajo.

- En todo trabajo en el cual exista riesgo quimico se

deben usar los adecuados Elementos de Protección Personal.

- En las áreas de trabajo se debe señalizar sobre las

normas o requisitos que debe cumplir el trabajador, para recordar a los

trabajadores sobre sus actos seguros.

ACTIVIDAD DE

REFUERZO

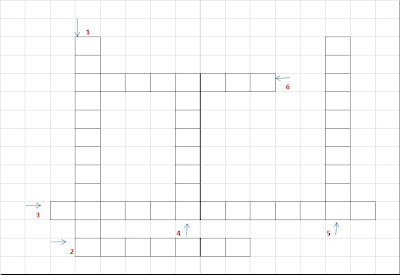

evalúa tus conocimientos resolviendo el crucigrama.

CRUCIGRAMA ORDEN

Y ASEO

- Quienes

deben de velar por el orden y aseo de la empresa?

- Cada

cuanto se debe limpiar?

- El

orden y limpieza en una empresa que puede llegar a mejorar?

- En

que se debe convertir el orden y aseo en una empresa?

- Que

se puede evitar con un buen orden y aseo en una empresa?

- Quien

debe hacer permanentemente el seguimiento al proceso y los resultados de

la estrategia?

Respuestas

Crucigrama